Lichtbeton selber herstellen

DIY Translucent Concrete

In diesem Beitrag zeige ich dir meinen Versuch, Lichtbeton mit einfachen Mitteln und ohne viel Werkzeug selber herzustellen.

Benötigte Materialien:

- Spanplatte für die Schalung

- OptischeFasern:

*https://amzn.to/3txhhnb

- Trennmittel:

*https://amzn.to/3pSjXKc

- Beton

- Schleifpapier:

*https://amzn.to/3aKUwFi

Benötigte Werkzeuge:

- Akkuschrauber:

*https://amzn.to/3cNSdSR

- Seitenschneider

*https://amzn.to/3aBm7Hq

- Exzenterschleifer

*https://amzn.to/3aEO1lO

Die Produktlinks von Amazon sollen die einzelnen Materialien darstellen. Vor dem Kauf lohnt sich immer ein ein Vergleich. Für einfache Bastelarbeiten muss es nicht immer das teuerste Werkzeug sein!

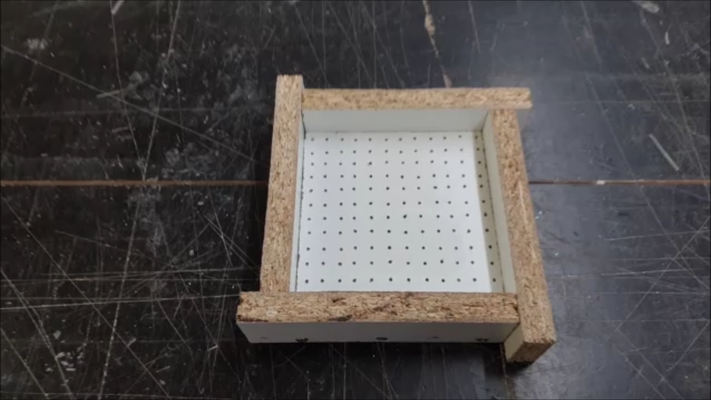

1. Herstellung der Schalungsform

Die Schalungsform für den Lichtbeton habe ich mir wie immer aus beschichteten Spanplatten mit einer Materialstärke von 16 mm montiert.

Auf der Bodenplatte habe ich mir dann zunächst Planquadrate von jeweils einem Zentimeter eingezeichnet und diese dann mit einem 2 mm Holzbohrer vorgebohrt.

Die Materialstärke meiner Betonplatte wird später 30 mm betragen.

Damit sich das Betonteil später wieder ganz einfach ohne Probleme ausschalen lässt, habe ich auf die Oberfläche der Schalungsform noch ein spezielles Trennmittel aufgetragen, dies sorgt dafür, dass der Beton nicht an der Schalungsform anhaften kann.

Wenn du kein industrielles Trennmittel besitz, kannst du hierzu auch Silikonspray, Fett oder Salatöl verwenden.

Das Trennmittel wird nur als hauchdünner Film auf die Oberfläche aufgetragen.

2. Lichtleitender Kunststoff

Um den Beton später lichtdurchlässig (transluzent) zu machen wird lichtleitendes Material in den Beton eingearbeitet.

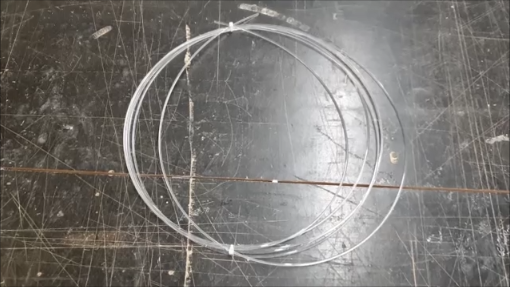

Das Lichtleitermaterial gibt es als Kunststoff und Glasfaser. Ich habe hier PMMA-Kunststoff verwendet, dies ist die günstigere Variante.

Den PMMA-Kunststoff gibt es als Meterware in verschiedenen Materialstärken. Die von mir verwendete Materialstärke beträgt 2 mm.

In der industriellen Herstellung von Lichtbeton werden keine Kunststoffstäbchen sondern Gewebematten aus lichtleitenden Glasfasern verwendet, diese werden in einem sogenannten Laminierverfahren Schicht für Schicht in den Beton eingearbeitet. Bei den entsprechenden Glasfasermatten aus lichtleitendem Material handelt es sich aber leider um Spezialanfertigungen welche im Handel so nicht erhältlich sind.

Den PMMA-Kunststoff habe ich mir dann auf die benötigte Länge von 35 mm zurechtgeschnitten, die Stäbchen müssen etwas länger sein als die gewünschte Materialstärke des Betonteils.

Der PMMA-Kunststoff ist sehr spröde und lässt sich ganz einfach mit dem Seitenschneider zuschneiden.

3. Der Beton

Zur Herstellung des Lichtbetons habe ich den Hochleitungsmörtel Gogolit Design II vom Mörtelshop verwendet, dieser ist sehr feinkörnig, besitzt eine sehr hohe Fließfähigkeit und ist selbstverdichtend.

Bei dem Mörtel handelt es sich um eine Fertigmischung welcher nur noch Wasser hinzugegeben werden muss. Ich habe dem Mörtel zusätzlich noch dunkle Farbpigmente beigemischt, da die ursprüngliche Farbe des Mörtels sehr hell ist.

Bei der Arbeit mit Beton gibt es einige Sicherheitshinweise, welche du beachten solltest.

Nachdem der Beton dann ordentlich angemischt war, habe ich eine erste Lage in die Schalungsform gegeben, sodass der Boden leicht bedeckt war.

Dem restlichen Mörtel habe ich dann zur Armierung noch Glasfasern hinzugegeben.

Die erste Schicht habe ich ohne Armierungsfasern gegossen, da die Oberfläche später noch leicht abgeschliffen werden muss, die eingegossenen Armierungsfasern würde man dann an der Oberfläche sehen, was optisch nicht wirklich gut aussieht.

Die Schalungsform wird dann bis zur Oberkante mit dem glasfaserarmierten Mörtel aufgefüllt, dann muss der Mörtel aushärten.

Der von mir verwendete Mörtel kann bei normaler Raumtemperatur schon nach vier Stunden ausgeschalt werden, da es sich hier um ein schnell abbindendes Produkt handelt.

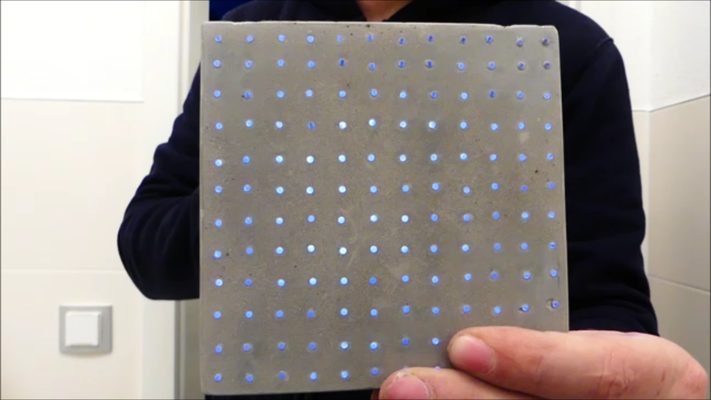

Die überstehenden Kunststoffstäbchen habe ich mit einem Seitenschneider bündig abgeschnitten, danach habe ich die Oberfläche mit dem Exzenterschleifer und einem Schleifpapier mit einer Körnung von 240 plan abgeschliffen.

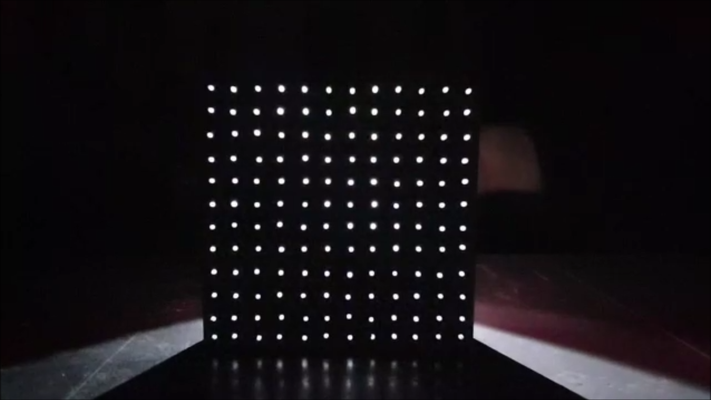

So sieht das fertige Ergebnis dann aus, durch die eingearbeiteten Fasern wird die Betonplatte lichtdurchlässig und man kann sogar Schatten und Farben im Hintergrund erkennen.

Das Ergebnis ist natürlich noch deutlich ausbaufähig, indem man dünnere Fasern in einer höheren Anzahl in den Beton einarbeitet.