- Home

- Der Autor

- Blog

- Info

- DIY Edison Betonlampe

- Armierungen für den Bau von Betonmöbeln

- DIY Fressnapf für Hunde und Katzen

- DIY Beistelltisch / Kubus aus Beton

- Kommentar

- DIY Sitzbank aus Beton

- DIY Uhr aus Beton

- Versiegelung von Betonmöbeln

- Betonzusatzmittel

- DIY Couchrisch aus Beton

- DIY Couchtisch aus Beton

- Welchen Beton kann ich zur Herstellung von Betonmöbeln verwenden?

- Tisch aus Beton selber machen

- DIY Kleiderständer aus Beton und Kupferrohr

- Ein Kaminholzregal selber bauen

- Eine Sitzbank aus Holz und Beton selber machen

- DIY Projekte mit Anleitung

- DIY Mauerabdeckungen aus Beton

- DIY Terrazzo Mosaik Fliese

- Neues Projekt (erscheint bald)

- DIY Betonelement für Balkonkraftwerk

- DIY Epoxidharztisch

- DIY Couchtisch aus gebogenem Beton und Carbon

- DIY Ablaufrinne aus Beton

- DIY Windlichtsäulen selber bauen

- DIY Briefkastensäule aus Beton

- DIY Garderobe

- Randsteine setzen

- DIY Bienenhotel

- DIY Beistelltisch aus Eichenholz und Beton

- DIY Waschbecken aus Beton

- DIY Esstisch / River Table

- DIY Schiebestock aus einer alten Jeans

- DIY Beistelltisch aus Epoxidharz und Holz

- DIY Küchenarbeitsplatte aus Beton

- DIY Geometrischer Pflanztopf

- DIY Waschtischplatte aus Beton

- DIY Couchtisch aus einer XXL-Baumscheibe

- DIY Servierbrett

- DIY Terrassenbrunnen

- DIY Highboard

- DIY Verbranntes Holz und Epoxidharz

- DIY XXL Pflanzkübel in Betonoptik

- DIY Wandpaneelen / Wandfliesen aus Beton

- DIY extrem filigrane Betonplatten herstellen

- DIY Messer

- DIY Sideboard aus Beton und Holz

- DIY Gartenbank aus Beton und Holz

- DIY Soundverstärker aus Epoxidharz

- DIY Hausnummer aus Beton und Epoxidharz

- DIY Tischplatte aus Beton in höchster Sichtbetonqualität

- DIY Schneidebrett aus Holz und Epoxidharz

- DIY Waschbecken aus Beton rund

- DIY Nachttischlampe aus Beton und Epoxidharz

- DIY Couchtisch aus Holz und Epoxidharz

- DIY Lampe aus Holz und Epoxidharz

- DIY Barhocker aus Holz

- DIY Lautsprecher aus Beton

- DIY River Table aus Holz und Epoxidharz

- DIY Beistelltisch aus Beton und Holz

- DIY Stuhl aus Beton

- Couchtisch aus Beton und Epoxidharz

- DIY Vase aus Beton

- Kaminholzregal aus Beton und Holz

- DIY Obstschale aus Beton

- DIY Fire Table aus Beton

- DIY Design Lampe aus PVC-Rohr

- DIY Beistelltisch aus einer Baumscheibe

- DIY Kugellampe aus Beton

- DIY Hausnummer aus Beton und Holz

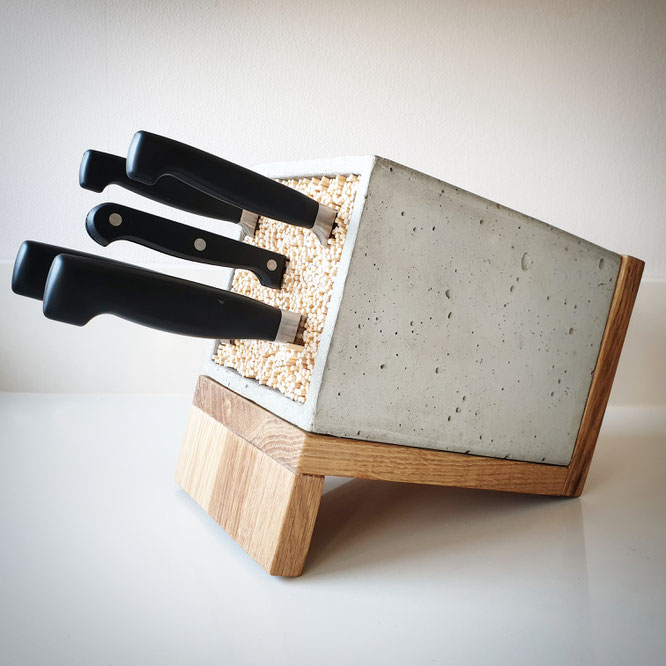

- DIY Messerblock aus Beton und Holz

- DIY Esstisch aus Beton und Stahl

- DIY Gewürzregal aus Beton und Holz

- DIY Betonwaschbecken

- DIY Garderobe aus Altholz

- DIY Sideboard aus Beton und Holz

- DIY Nachttisch / Beistelltisch

- DIY Fensterbänke aus Beton

- DIY TV-Board aus Beton

- DIY Windlichtsäulen aus Beton

- DIY Bar-Regal

- DIY Pflanzenkübel aus Beton

- DIY Wanduhr

- DIY Pendelleuchte aus Beton

- DIY Schlüsselregal aus Beton und Holz

- DIY Weihnachtsbaum aus Beton

- DIY Couchtisch aus Beton halbrund

- DIY Couchtisch aus Beton rund

- DIY Edison Betonlampe

- DIY Garderobe aus Beton und Kupferrohr

- DIY Arbeitstisch aus Beton

- DIY Fressnapf aus Beton

- DIY Beistelltisch / Kubus aus Beton

- DIY Sitzbank aus Beton

- DIY Sitzbak aus Holz und Beton

- DIY Kaminholzregal

- Beton Basics

- Arbeitsschutz

- Materialkunde

- Beton mischen

- Schalungsmaterial

- Trennmittel

- Beton richtig verdichten

- Beton zur Herstellung von Betonmöbeln

- Weißen Bastelbeton selber mischen

- Hochfesten Beton (UHPC) selber herstellen

- Gewichtsberechnung

- Grundlagen Schalungsbau

- Abgerundete Schalungen bauen

- Bewehrungen

- Bewehrungen aus Basalt

- Betonzusatzmittel

- Beton in Holzoptik herstellen

- Wie lange muss Beton aushärten?

- Oberflächenversiegelung

- Betonkosmetik / Fehlstellen ausbessern

- Mangelerscheinungen bei Sichtbeton

- Beton färben

- Beton schwarz färben

- Lichtbeton selber herstellen

- Beton in Marmor-Optik herstellen

- Terrazzo aus Natursteinen selber herstellen

- Terrazzo aus Glasscherben herstellen

- Waschbeton selber herstellen

- Betonoberflächen absäuern

- 3D Wandpaneele aus Beton herstellen

- Holzbeton herstellen

- Verarbeitung von Beton Cire / Mikrozement

- Ein Punktfundament selber herstellen

- Infos über Betonmöbel

- Epoxidharz Basics

- Was ist Epoxidharz

- Sicherheitshinweise bei der Verarbeitung von Epoxidharz

- Herstellung einer Gießform

- Epoxidharz richtig anmischen

- Epoxidharz richtig gießen

- Luftblasen im Epoxidharz vermeiden

- Wie lange muss Epoxidharz aushärten?

- Epoxidharz polieren

- Reinigung von Werkzeugen

- Mengen- /Verbrauchsberechnung bei Epoxidharz

- Epoxidharz einfärben

- Kristallisiertes Epoxidharz wieder flüssig machen

- Epoxidharz richtig entsorgen

- Häufig gestellte Fragen zum Thema Epoxidharz

- Die häufigsten Fehler bei der Verarbeitung von Epoxidharz

- Alternativen zum Epoxidharz

- Werkzeugtests

- Kontakt

- Links

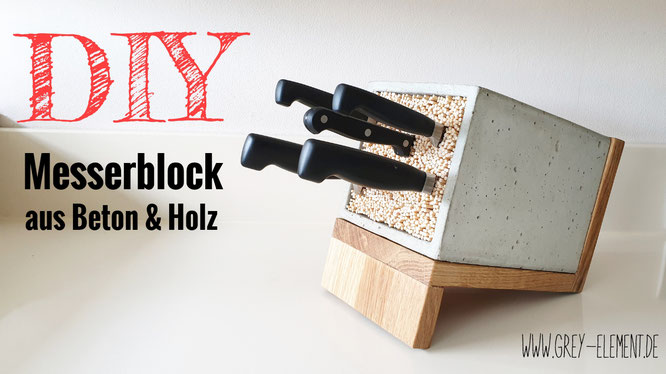

Einen Messerblock aus Beton und Holz selber bauen - DIY -

Betonmöbel selber bauen

DIY-Anleitung

Schwierigkeitsgrad: mittel

Zeitaufwand: ca. 6 Stunden

Benötigte Materialien:

- beschichtete Spanplatte 16 mm

- Holzschrauben

- Styrodurplatte 20 mm

- Sanitärsilikon

- wasserfestes Klebeband

- Beton

- Imprägnierung

- Wachs

- Holzplatte aus Eichenholz

- Holzöl

- Holzleim

- Montagekleber

Benötigte Werkzeuge:

- Säge

- Akkuschrauber

- Silikonpistole

- Malerspachtel

- Schleifpapier 240er Körnung

- Holzbohrer

- Schraubzwingen

Die Produktlinks von Amazon sollen die einzelnen Materialien darstellen. Vor dem Kauf lohnt sich ein Vergleich, insbesondere der Betonestrich und der Zement sind im Baumarkt wesentlich günstiger erhältlich!

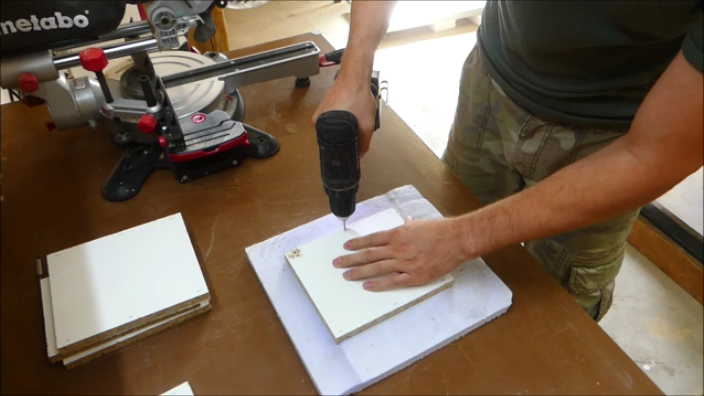

1. Herstellung der Schalungsform

Zur Herstellung des Betonkorpus wird eine einfache Schalungsform benötigt. Ich habe hiefür beschichtete Spanplatte mit einer Materialstärke von 16 mm verwendet.

Du benötigst hier folgenen Holzzuschnitt:

2x 20 x 14 cm

2x 20 x 17,2 cm

1x 17,2 x 17,2 cm

Der Zuschnitt sollte sehr genau sein, so dass die Platten später bündig miteinander verschraubt werden können. Den Zuschnitt kannst du dir auch millimetergenau im Baumarkt durchführen lassen.

Die Schalung wird jetzt wie auf dem Bild ersichtlich mit Holzschrauben montiert.

Mehr zum Thema Schalungsmaterialien in der Herstellung von Betonmöbeln erfährst du hier.

Einen kurzen Überblick über die Grundlagen im Schalungsbau gibt´s hier.

Die montierte Schalungsform sollte so aussehen.

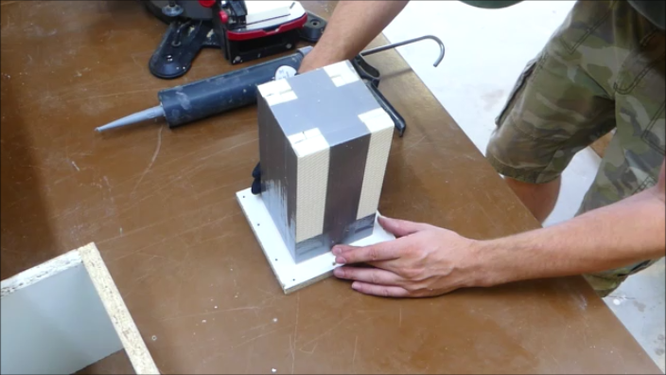

Da der Betonkorpus innen hohl sein soll, benötigen wir eine Aussparung, welche später auf den Boden der Schalungsform geklebt wird.

Ich habe hierfür Styrodurplatten mit einer Materialstärke von 20 mm verwendet. Das Styrodur kann ganz einfach mit einem Cuttermesser auf Maß geschnitten werden und lässt sich später wieder sehr einfach aus der Schalungsform entfernen.

Für die innere Aussparung benötigst du Styrodurplatten mit folgenden Maßen:

2x 12 x 20 cm

4x 8 x 20 cm

1x 12 x 12 cm

Die Styrodurplatten habe ich wie auf dem Bild ersichtlich mit Silikon zusammengeklebt, danach habe ich die Stöße zusätzlich mit wasserfestem Klebeband abgeklebt, so dass die notwendige Stabilität gegeben ist und kein Wasser eindringen kann.

Die Aussparung aus Styrodur wird jetzt mit Silikon genau mittig auf den Boden der Schalungsform geklebt. Hier solltest du sehr genau arbeiten, da die Wände des Betonteils sonst später unterschiedlich stark sein werden.

An den Stößen der Spanplatten muss eine Silikonfuge angebracht werden, so dass später kein Wasser aus der Schalungsform austreten kann, dies ist sehr wichtig, weil es sonst an den Austrittsstellen zu Auswaschungen des Zementleimes kommen kann und die Kanten dadurch später porös und sandig sein können.

Durch die Silikonfuge werden zudem die Kanten an den Ecken leicht abgerundet, so dass diese beim Ausschalen nicht so leicht brechen können.

Die Fuge sollte sauber ausgeführt werden, Unebenheiten zeichnen sich auf der Sichtbetonfläche ab.

Bevor du mit dem Betonieren beginnen kannst, muss die Silikonfuge ausreichend trocken sein, unabhängig vom verwendeten Produkt empfehle ich bei normaler Raumtemperatur eine Wartezeit von mindestens 3 Stunden, dann ist das Silikon in der Regel ausreichend belastbar.

Nachdem die Silikonfuge ausgehärtet ist, muss die komplette Innenseite der Schalung mit einem Trennmittel eingerieben werden.

Wenn du nicht im Besitz eines industriellen Trennmittels bist, kannst du hier auch einfaches Fett, Silikonspray oder sogar Salatöl verwenden.

Durch das Trennmittel wird wie der Name schon sagt, eine wasserabweisende Trennschicht zwischen dem Beton und der Schalung aufgebaut. Der Beton geht hierdurch keine Verbindung mit der Schalung ein und lässt sich wesentlich einfacher ausschalen.

Das Trennmittel sollte nur als hauchdünner Film mit einem Pinsel oder Tuch aufgetragen werden. Eine zu hohe Dosierung oder Fehlstellen können sich später fleckig auf dem Sichtbeton abzeichnen.

Jetzt kann der Boden auf die Schalungsform aufgeschraubt werden.

2. Das Betonieren

Da der Betonkorpus lediglich 10 mm stark ist, habe ich zur Herstellung des Messerblocks hochfesten Beton verwendet. Den Beton habe ich nach einer selbst entwickelten Rezeptur angemischt.

Wie du hochfesten Beton selbst anmischen kannst, zeige ich dir hier.

Bei der Arbeit mit Beton gibt es einige Sicherheitshinweise zu beachten, welche das sind, zeige ich dir hier.

Nachdem die Silikonfuge ausreichend ausgehärtet ist, kann der Beton jetzt langsam Stück für Stück in die Schalungsform eingebracht werden.

Aktuell befinden sich im Beton noch kleine Hohlräume und Blasen, in welchen Luft eingeschlossen ist, diese Hohlräume müssen durch die Verdichtung des Betons geschlossen werden.

Die Verdichtung erreichst du durch leichtes Rütteln, bzw. leichtes Abklopfen der Schalungsform. Durch die Verdichtung und die dadurch entweichende Luft bilden sich auf der Betonoberfläche kleine Luftblasen, sobald keine Luftblasen mehr aufsteigen ist die Verdichtung abgeschlossen.

Was es bei der Verdichtung von Beton zu beachten gibt, zeige ich dir hier.

Nachdem die Schgalungsform bis an die Oberkante gefüllt ist, muss der Beton jetzt bei normaler Raumtemperatur für 48 - 72 Stunden aushärten.

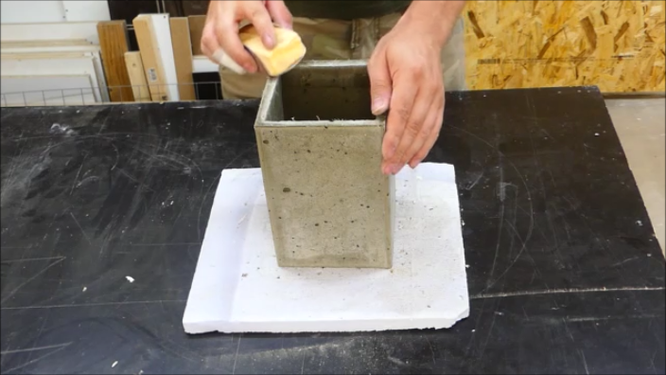

Nach etwas mehr als 48 Stunden habe ich den Betonkorpus ausgeschalt, hier solltest du sehr vorsichtig vorgehen, da der Beton seine Nennfestigkeit erst nach 28 Tagen erreicht.

Die Aussparung aus Styrodur lässt sich relativ eibfach mit einem scharfen Cuttermesser entfernen.

Mein ausgeschalter Betonkorpus sieht jetzt so aus. Mit der Oberfläche bin ich nicht ganz zufrieden, da diese für meine Ansprüche etwas viele Lufteinschlüsse (Lunkern) aufweist. Hier hätte ich beim Gießen etwas mehr verdichten müssen.

Theoretisch kann die Oberfläche durch eine sog. Betonkosmetik nachbearbeitet werden, wie das funktioniert, zeige ich dir hier.

Ich habe die Oberfläche so gelassen, da sie meiner Frau auch so ganz gut gefallen hat.

Die scharfen Kanten kannst du mit einem Schleifpapier nachbearbeiten, ich habe hierzu ein Schleifpapier mit einer 240er Körnung verwendet.

Die Betonoberfläche habe ich mit einer Kombination aus Imprägnierung und Wachs versiegelt. wie du hier vorgehen kannst, zeige ich dir hier.

3. Die Herstellung des Holzsockels

Den Sockel hab ich aus Eiche-Leimholz hergestellt, hier kannst du natürlich auch jede andere Holzart verwenden.

für den Sockel benötigst du Platten mit den nachfolgend genannten Maßen:

1x 20 x 14 cm

1x 16 x 14 cm

1x 5 x 14 cm

Das Eichenholz habe ich mit einem Holzöl eingelassen, so dass die Maserung und die Farbe des Holzes optisch besser zur Geltung kommen.

Die einzelnen Teile hab ich dann zusammengeleimt und mit einem Drucklufttacker genagelt. Wenn du keinen Tacke besitzt, kannst du hier auch nur mit Leim arbeiten.

Der Betonkorpus wird jetzt einfach mit einem Montagekleber auf den Holzsockel geklebt.

Jetzt muss der Betonkorpus nur noch mit Schaschlik-Stäben mit einer Länge von 20 cm aufgefüllt werden, dann ist der Messerblock auch schon fertig.

Hier habe ich noch ein Bild von meinem fertigen Messerblock.

In unserem Grey Element Onlineshop findest du alle Materialien die du zur Umsetzung deines Beton-Projekts benötigst, zudem kannst du durch einen Einkauf meine Arbeit aktiv unterstützen.

Ich wünsche dir viel Spaß und Erfolg bei deinem nächsten Projekt!