- Home

- Der Autor

- Blog

- Info

- DIY Edison Betonlampe

- Armierungen für den Bau von Betonmöbeln

- DIY Fressnapf für Hunde und Katzen

- DIY Beistelltisch / Kubus aus Beton

- Kommentar

- DIY Sitzbank aus Beton

- DIY Uhr aus Beton

- Versiegelung von Betonmöbeln

- Betonzusatzmittel

- DIY Couchrisch aus Beton

- DIY Couchtisch aus Beton

- Welchen Beton kann ich zur Herstellung von Betonmöbeln verwenden?

- Tisch aus Beton selber machen

- DIY Kleiderständer aus Beton und Kupferrohr

- Ein Kaminholzregal selber bauen

- Eine Sitzbank aus Holz und Beton selber machen

- DIY Projekte mit Anleitung

- DIY Mauerabdeckungen aus Beton

- DIY Terrazzo Mosaik Fliese

- Neues Projekt (erscheint bald)

- DIY Betonelement für Balkonkraftwerk

- DIY Epoxidharztisch

- DIY Couchtisch aus gebogenem Beton und Carbon

- DIY Ablaufrinne aus Beton

- DIY Windlichtsäulen selber bauen

- DIY Briefkastensäule aus Beton

- DIY Garderobe

- Randsteine setzen

- DIY Bienenhotel

- DIY Beistelltisch aus Eichenholz und Beton

- DIY Waschbecken aus Beton

- DIY Esstisch / River Table

- DIY Schiebestock aus einer alten Jeans

- DIY Beistelltisch aus Epoxidharz und Holz

- DIY Küchenarbeitsplatte aus Beton

- DIY Geometrischer Pflanztopf

- DIY Waschtischplatte aus Beton

- DIY Couchtisch aus einer XXL-Baumscheibe

- DIY Servierbrett

- DIY Terrassenbrunnen

- DIY Highboard

- DIY Verbranntes Holz und Epoxidharz

- DIY XXL Pflanzkübel in Betonoptik

- DIY Wandpaneelen / Wandfliesen aus Beton

- DIY extrem filigrane Betonplatten herstellen

- DIY Messer

- DIY Sideboard aus Beton und Holz

- DIY Gartenbank aus Beton und Holz

- DIY Soundverstärker aus Epoxidharz

- DIY Hausnummer aus Beton und Epoxidharz

- DIY Tischplatte aus Beton in höchster Sichtbetonqualität

- DIY Schneidebrett aus Holz und Epoxidharz

- DIY Waschbecken aus Beton rund

- DIY Nachttischlampe aus Beton und Epoxidharz

- DIY Couchtisch aus Holz und Epoxidharz

- DIY Lampe aus Holz und Epoxidharz

- DIY Barhocker aus Holz

- DIY Lautsprecher aus Beton

- DIY River Table aus Holz und Epoxidharz

- DIY Beistelltisch aus Beton und Holz

- DIY Stuhl aus Beton

- Couchtisch aus Beton und Epoxidharz

- DIY Vase aus Beton

- Kaminholzregal aus Beton und Holz

- DIY Obstschale aus Beton

- DIY Fire Table aus Beton

- DIY Design Lampe aus PVC-Rohr

- DIY Beistelltisch aus einer Baumscheibe

- DIY Kugellampe aus Beton

- DIY Hausnummer aus Beton und Holz

- DIY Messerblock aus Beton und Holz

- DIY Esstisch aus Beton und Stahl

- DIY Gewürzregal aus Beton und Holz

- DIY Betonwaschbecken

- DIY Garderobe aus Altholz

- DIY Sideboard aus Beton und Holz

- DIY Nachttisch / Beistelltisch

- DIY Fensterbänke aus Beton

- DIY TV-Board aus Beton

- DIY Windlichtsäulen aus Beton

- DIY Bar-Regal

- DIY Pflanzenkübel aus Beton

- DIY Wanduhr

- DIY Pendelleuchte aus Beton

- DIY Schlüsselregal aus Beton und Holz

- DIY Weihnachtsbaum aus Beton

- DIY Couchtisch aus Beton halbrund

- DIY Couchtisch aus Beton rund

- DIY Edison Betonlampe

- DIY Garderobe aus Beton und Kupferrohr

- DIY Arbeitstisch aus Beton

- DIY Fressnapf aus Beton

- DIY Beistelltisch / Kubus aus Beton

- DIY Sitzbank aus Beton

- DIY Sitzbak aus Holz und Beton

- DIY Kaminholzregal

- Beton Basics

- Arbeitsschutz

- Materialkunde

- Beton mischen

- Schalungsmaterial

- Trennmittel

- Beton richtig verdichten

- Beton zur Herstellung von Betonmöbeln

- Weißen Bastelbeton selber mischen

- Hochfesten Beton (UHPC) selber herstellen

- Gewichtsberechnung

- Grundlagen Schalungsbau

- Abgerundete Schalungen bauen

- Bewehrungen

- Bewehrungen aus Basalt

- Betonzusatzmittel

- Beton in Holzoptik herstellen

- Wie lange muss Beton aushärten?

- Oberflächenversiegelung

- Betonkosmetik / Fehlstellen ausbessern

- Mangelerscheinungen bei Sichtbeton

- Beton färben

- Beton schwarz färben

- Lichtbeton selber herstellen

- Beton in Marmor-Optik herstellen

- Terrazzo aus Natursteinen selber herstellen

- Terrazzo aus Glasscherben herstellen

- Waschbeton selber herstellen

- Betonoberflächen absäuern

- 3D Wandpaneele aus Beton herstellen

- Holzbeton herstellen

- Verarbeitung von Beton Cire / Mikrozement

- Ein Punktfundament selber herstellen

- Infos über Betonmöbel

- Epoxidharz Basics

- Was ist Epoxidharz

- Sicherheitshinweise bei der Verarbeitung von Epoxidharz

- Herstellung einer Gießform

- Epoxidharz richtig anmischen

- Epoxidharz richtig gießen

- Luftblasen im Epoxidharz vermeiden

- Wie lange muss Epoxidharz aushärten?

- Epoxidharz polieren

- Reinigung von Werkzeugen

- Mengen- /Verbrauchsberechnung bei Epoxidharz

- Epoxidharz einfärben

- Kristallisiertes Epoxidharz wieder flüssig machen

- Epoxidharz richtig entsorgen

- Häufig gestellte Fragen zum Thema Epoxidharz

- Die häufigsten Fehler bei der Verarbeitung von Epoxidharz

- Alternativen zum Epoxidharz

- Werkzeugtests

- Kontakt

- Links

Ein Messer aus einem Sägeblatt und einem Fichtenzapfen selber bauen

DIY-Projekt

Bauanleitung

Bei diesem Projekt habe ich mal wieder etwas komplett neues ausprobiert und meinen handwerklichen Horizont etwas erweitert.

Da herausgekommen ist dieses stylische Messer, welches ich aus einem alten Sägeblatt, einem Fichtenzapfen und Epoxidharz gebaut habe.

In diesem Beitrag zeige ich dir Schritt für Schritt, wie man ein entsprechendes Messer ohne viel Werkzeug ganz einfach selber bauen kann.

Schwierigkeitsgrad: mittel

Zeitaufwand: ca. 4 Stunden

Benötigte Materialien:

- Sägeblatt

- Fichtenzapfen

- Spanplatte

- Klebeband

- Holzschrauben

- Epoxidharz

- Epoxidharzfarbe

- 2K Kleber

*

- Messingstange rund 4mm

- Hartöl

Benötigte Werkzeuge:

- Akkuschrauber

- Cuttermesser

- Mischbecher

- Feinwaage

- Tischkreissäge oder Kappsäge

- Winkelschleifer

- Trennscheibe Metall

- Schruppscheibe Metall

- Schraubzwingen

- Metallfeile

- Schleifpapier

- Metallbohrer 4mm

Die Produktlinks von Amazon sollen die einzelnen Materialien darstellen. Vor dem Kauf lohnt sich ein Vergleich. Für einfache Bastelarbeiten muss es nicht immer das teuerste Werkzeug sein!

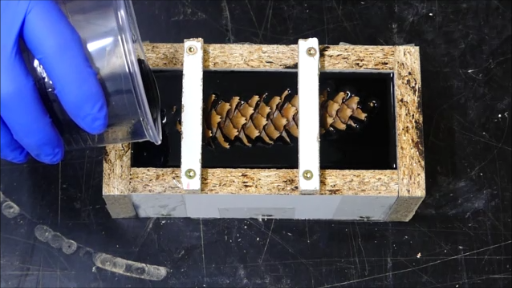

1. Herstellung der Gießform

Zum Eingießen des Fichtenzapfens wird eine passende Gießform benötigt, ich habe mir hier eine Form aus beschichteten Spanplatten mit einer Materialstärke von 16 mm hergestellt. Hier kannst du natürlich auch anderes Holz verwenden.

Die Form sollte von den Maßen der Größe deines Fichtenzapfens entsprechen.

Bevor ich die Spanplatten mit Holzschrauben montiert habe, habe ich die komplette Innenseite mit Klebeband abgeklebt, dies verhindert, dass das Epoxidharz eine Verbindung mit der Lackoberfläche der Spanplatte eingehen kann.

Die Gießform muss auf jeden Fall komplette dicht sein, sodass später kein Epoxidharz auslaufen kann. Ich habe die Form daher rundum an den Stößen nochmals zusätzlich mit Klebeband abgeklebt.

So sieht die fertige Gießform dann aus.

Den Fichtenzapfen habe ich mir aus dem Wald besorgt, dieser muss vor der Verarbeitung mit Epoxidharz komplett trocken sein. Du Kannst den Zapfen hierzu vor der Verarbeitung noch kurz in den Backofen legen.

2. Eingießen in Epoxidharz

Zum Gießen habe ich das Epoxyplast 3D B100 von Dipon verwendet, das Harz hat eine maximale Gießhöhe von 100 mm, der Zapfen kann so in einem Guss eingegossen werden.

Das verwendete Epoxidharz wird in einem Verhältnis von 100 Teilen Harz auf 40 Teile Härter gemischt und dann ca. drei Minuten gut durchgerührt.

Dem Epoxidharz habe ich aus optischen Gründen noch schwarze Farbe hinzugegeben, bei dem verwendeten Farbton handelt es sich um "smoke black". Die Farbe wird dem fertigen Gemisch zugegeben und dann gleichmäßig untergerührt.

Das verwendete Harz hat eine sehr lange Tropfzeit von ca. 20 Stunden, dies bedeutet, dass es ca. 20 Stunden verarbeitet werden kann und erst dann mit der Aushärtung beginnt. Im Harz enthaltene Luftblasen können sich hierdurch selbst entlüften.

Bei der Verarbeitung von Epoxidharz gibt es einige Sicherheitshinweise, welche du auf jeden Fall beachten solltest, mehr dazu erfährst du hier.

Was es beim Mischen und Gießen von Epoxidharz zu beachten gibt, zeige ich dir hier.

Das angemischte Harz wir dann einfach langsam in die Gießform gegeben und muss jetzt für 3 - 4 Tage aushärten.

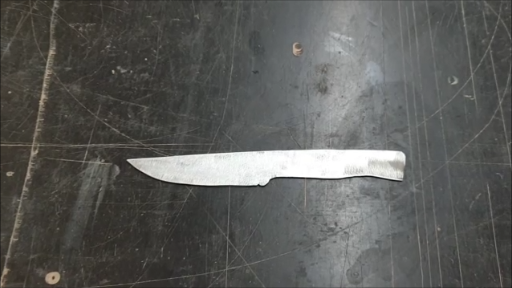

3. Herstellung der Messerschneide

Die Messerschneide habe ich mir aus einem alten Kreissägeblatt hergestellt. Das Sägeblatt besteht aus Werkzeugstahl, welcher an der inneren Fläche nicht gehärtet ist.

Die Schablone für das Messer ist im Internet erhältlich, diese und andere Umrisse kann man sich auf der Webseite von www.diy-knives.de gratis downloaden.

Einen Link zur Webseite findest du hier: http://diy-knives.de/

Wenn du dann ein passendes Messer gefunden hast, musst du dir die Umrisse nur noch ausdrucken und ausschneiden.

Die Schablone habe ich mit Kleber auf das Sägeblatt aufgeklebt und dann mit einem Winkelschleifer ausgeschnitten.

Achtung: Ich habe hier für diese Arbeit an meinem Winkelschleifer das Schutzblech entfernt, da ich persönlich so genauer schneiden kann, dies empfehle ich dir aus Sicherheitsgründen ausdrücklich nicht!

So sieht die ausgeschnittene Messerklinge aus.

Die Löcher auf der Schablone habe ich mit einem 4 mm Stahlbohrer vorgebohrt. Bei den Bohrungen solltest du sehr genau arbeiten, weil du sonst später Probleme bei der Montage des Messergriffs bekommen wirst.

Danach habe ich dann die Klinge mit dem Winkelschleifer grob vorgeschliffen und dann noch mit der Metallfeile nachbearbeitet.

Die feinen Kratzer auf dem Metall lassen sich mit Schleifpapier entfernen

4. Ausschalen des Epoxidharzes

Nach etwa 3-4 Tagen kann der Gießling dann ausgeschalt werden, hier ist ggf. etwas Kraftaufwand nötig.

Das Epoxidharz kann im ausgehärteten Zustand ganz einfach auf der Tischkreissäge oder der Kappsäge geschnitten werden.

Für den Messergriff werde ich die Mitte des eingegossenen Tannenzapfens verwenden, diese macht optisch am meisten her.

Die Griffstücke für mein Messer sind jeweils 10 mm stark.

Das sind die beiden Schnittstücke welche ich für die Messergriffe verwenden werde. Das Epoxidharz ist hier durch den Schnitt noch matt und muss später noch mit Schleifpapier geschliffen und poliert werden.

Für die Griffstücke habe ich wieder die ausgedruckte Schablone verwendet, die Umrisse habe ich mir auf dem Epoxidharz angezeichnet.

Auch hier müssen wieder die Löcher exakt angezeichnet und vorgebohrt werden.

5. Härten des Metalls

Da es sich bei dem verwendeten Metall um ungehärteten Werkzeugstahl handelt, muss die Messerklinge noch gehärtet werden.

Ich habe hierzu die Klinge auf dem Grill mit einem einem Föhn erhitzt und zum Glühen gebracht. Danach wurde das Metall in einem Bad aus Sonnenblumenöl abgeschreckt. Zum Abschrecken wird Öl verwendet, weil dies eine höhere Kühlwirkung besitzt als Wasser.

Da sich durch den Härteprozess Spannungen im Stahl bilden, muss man die Klinge noch anlassen, sodass sich der Stahl wieder entspannen kann. Ich habe die Klinge hierzu für eine Stunde in den Backofen gelegt, die Temperatur habe ich auf 200 Grad eingestellt.

Die schwarze Zunderschicht lässt sich mit einem Schleifpapier wieder entfernen.

5. Die Montage des Messers

Zur Befestigung und Fixierung des Messergriffs habe ich ein 4 mm starkes Rundprofil aus Messing und 2K Kleber verwendet.

Danach habe ich den Griff mit zwei Schraubzwingen zusammengepresst.

Der 2K Kleber härtet relativ schnell aus und ist schon nach etwa einer Stunde belastbar.

Den Griff habe ich dann noch mit einer Feile und Schleifpapier nachgearbeitet. Für die Rundungen kannst du dich an dem im Griff eingelassenen Metall orientieren.

Im letzten Arbeitsgang habe ich den Griff dann noch mit einem Hartöl versiegelt. Durch das Öl kommt die Maserung und Farbe des Kiefernzapfens sehr schön zur Geltung.

Dann ist das selbst gebaute Messer auch schon fertig.

Hier habe ich noch ein Foto von dem fertigen Messer.

Am Anfang der DIY-Anleitung findest du noch ein YouTube-Video, in welchem du die einzelnen Arbeitsschritte nochmals nachverfolgen kannst.

Wenn dir meine Videos gefallen und du zukünftig keines meiner Projekte mehr verpassen willst, abonniere einfach kostenlos meinen YouTube-Kanal, du wirst dann immer automatisch über neue Projekte informiert. Ich freue mich über jeden neuen Zuschauer!

Ich wünsche dir viel Spaß und Erfolg bei deinem Projekt.

Wenn du möchtest, kannst du mir gerne Fotos von deinem Projekt via E-Mail (info@grey-element.de) zukommen lassen.

Die Anleitung darf gerne mit Freunden geteilt werden.

Wenn du meine Projekte und meinen Blog finanziell unterstützen willst, kannst du mir über den Spenden-Button auf der Startseite gerne einen kleinen Betrag in die Kaffeekasse werfen.

Mein nächstes DIY-Projekt kommt bald, also einfach dran bleiben!

Weil selber machen einfach mehr Spaß macht als selber kaufen...